Výkonnost

(lze říci i efektivita, nebo účinnost)

Výkonnost procesu je velmi významným parametrem.

Ukazuje, jaký výkon je proces schopen podat, s jakou produktivitou práce a s jakými ztrátami.

Pokud máme na paměti opět zásadu "neměřit = neřídit" tak je evidentní, že je vhodné mít povědomí – lépe však dokonalý přehled o výkonnosti všech procesu/ů výroby!

Sledování výkonnosti může být:

Ruční - vstupní data pro výpočty jsou dělány z velké části ručně, na papírových formulářích a vyhodnoceny jsou také většinou ručně. Jejich prezentace probíhá zpravidla pouze několikrát do roka na vybraném významném místě firmy. Nevýhodou této metody je závislost na lidském faktoru, nepřesnost, časté výpadky dat z různých důvodů a tím nevěrohodnost! Ale u malé firmy je to řešení.

Poloautomaticky – vstupní data jsou sbírána na některých strojích (kde je to možné) automaticky a jsou shromažďována elektronicky. Část dat je však stále sbírána ručně – určenými pracovníky. Tato data pak kompetentní pracovník zpracuje a vyhodnotí. V těchto případech je již použito počítačové techniky a data a jsou buď uložena na sdíleném disku, odkud je sledují i kolegové, nebo jsou ostatním přímo rozesílána. Toto je hodně časté řešení v praxi.

Automaticky – strojní vybavení i pracoviště jsou vybavena počítačovými terminály, kde jsou data sbírána automaticky průchodem výrobku po lince. Na kontrolních pracovištích pracovník zadává data taktéž do počítače. Tato data jsou shromažďována v informačním systému (viz. část "Systém") kde jsou také zpracovávána – nějakým vhodným sw. programem. V tomto případě je téměř eliminována lidská chyba a data mají vysokou věrohodnost a přesnost. Výsledky z takových procesů jsou vysoce ceněny.

Jakási nevýhoda tohoto způsobu sběru dat je vysoká pořizovací cena, avšak potom již "téměř nulové náklady" na denní sběr dat.

Pracovník kompetentní za plnění plánu - výkonnost procesu sleduje tyto hodnoty průběžně v přiměřených časových intervalech a v případě, že se hodnoty výkonnosti blíží významnějšímu propadu, - zpravidla svolává další kompetentní zástupce a provádějí účinné zásahy do výrobního procesu.

Jaké zásahy to jsou - záleží na typu zařízení a místě v procesu, kde k propadu výkonnosti dochází. Toto je potřeba analyzovat velmi přesně.

Výkonnost stroje (zařízení, stroje, pracoviště, pracovníka) je úzce spojen s efektivitou – neboli účinností.

Účinnost je objektivní parametr pro měření pracovní výkonnosti - produktivity práce.

A potom jsou jednotlivé výkonnosti pracovišť i objektivně porovnatelné.

Základní vzorec říká, že PŘÍKON DO STROJE (P) je větší než jeho VÝSTUPNÍ VÝKON (V)

P > V; pak V/P = ÚČINNOST (%)

Jednoduchý příklad:

Příkon stroje je 150 W, výkon stroje je 100 W, pak účinnost stoje je 100/150 = 66,66%

Jinak řečeno – 66,66% energie je využito, 33,33% jsou ztráty ve stroji.

Účinnost zajímá lidstvo celá staletí a člověk vyvíjí ke své práci co možná nejúčinnější zařízení.

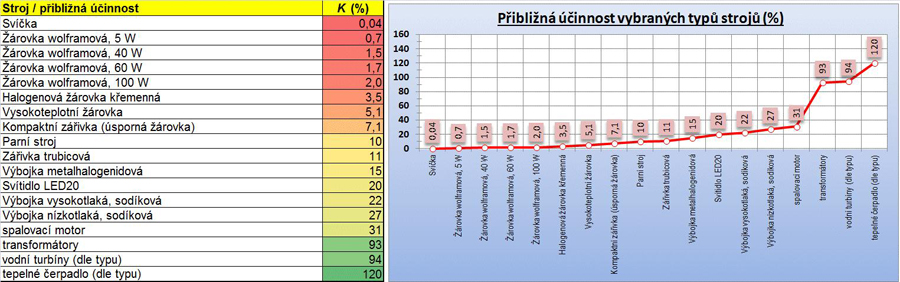

Jako názorný příklad uvádím pro přehled některé vybrané typy strojů a jejich přibližné účinnosti.

* s rozvojem technologií již existují tepelná čerpadla (TČ), která pracují s efektivitou/účinností až 350%!

Jak se počítá účinnost TČ je poměrně důležité dopředu stanovit.

Je rozdíl čistá výkonnost agregátu TČ a tepelné čerpadlo jako celý stroj!

Samostatný agregát TČ může mít za příznivých klimatických podmínek účinnost i 500%!!! Ale takto jej nelze samostatně používat.

Jako celý, kompletní stroj - TČ má pak mnoho podpůrných zařízení, která mají také nějakou spotřebu energie a pak v celkovém pohledu bude účinnost TČ kolísat mezi 150% - 400%. Výrobci TČ používají různě technicky propracované technologie a systémy a pak se účinnost TČ pohybuje v opravdu velkém rozpětí. Ale obecně každý výrobce chce, aby ta čísla vypadala co nejlépe - typicky výrobci automobilů a spotřeba vozu.

Jen někteří si ale mohou dovolit vyrábět laboratorně benzín!

Praktický příklad z prostředí výroby 1:

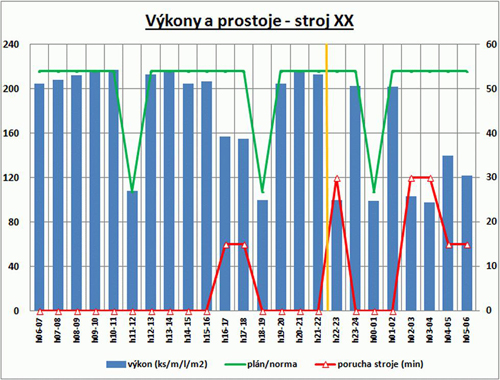

Sledování stabilní výkonnosti strojů se obvykle sleduje na hodinové bázi (pokud předpokládáme výrobu celou směnu).

Tedy na 3 směnách po 8 hodinách je to 24 měření výkonnosti stroje/ů za den.

Vyhodnocení pak může vpadat například takto:

Plán je sporadicky plněn – nejúspěšněji však na ranní směně.

V noční směně je evidentní velký propad plnění plánu!

Modré sloupce zřídka dosahují zelený limit!

Dále také poruchy (prostoje) stroje narůstají v odpolední směně a gradují na noční směně!

Příčiny nárůstu poruch a prostojů jsou různé – od zastaralých strojů, přes chybějícího údržbáře na noční směně, až po neproškolenou obsluhu stroje na noční směně a tím nestandardní provoz stroje a možné jeho poškození. Jakým dílem se která příčina podílí na prostoji je potřeba zanalyzovat!

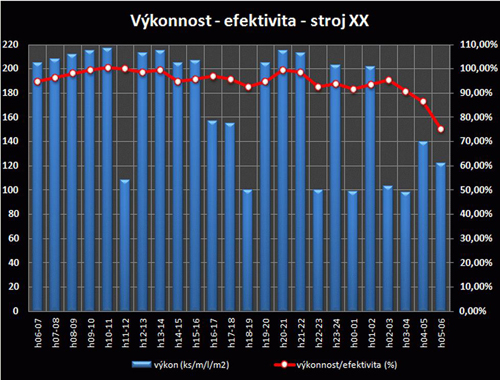

Pohled na výkonnost – efektivitu na stroji XX ve sledovaných 3 směnách říká:

Jednoznačně ranní směna je nejúspěšnější v plnění plánu 1593 z 1620 = 98,33%, 00 min prostojů

Horší výsledky má odpolední směna v plnění plánu 1457 z 1620 = 89,94%, 30 min prostojů

Nejslabší výsledky má noční směna v plnění plánu 1067 z 1620 = 65,86%, 120 min prostojů

Co z tohoto měření plyne?

1. Uvědomme si, že efektivita je 98,33% - 89,94% - 65,86% - na žádné směně nebyla 100%!

2. Výroba musí dále pracovat s propadem 743 ks, což představuje cca 3,5 hodiny práce bez dalších propadů/ztrát!

3. Dále je vidět, že stroj není asi v dobré kondici (narůstá u něj poruchovost) a je potřeba provést údržbu/servis – přesné informace dá detailní analýza, která by měla být provedena.

4. I sama výkonnost není stejná na jednotlivých směnách a je potřeba porozumět proč? Jak trénovaní jsou pracovníci? Jaké mají podmínky k práci? Kdo řídí směnu jako vedoucí … a … a …

5. V ekonomickém pohledu je tu i ztráta na energiích (pokud má stroj velký příkon (> 20 kW), bude to již citelná ztráta pro firmu).

6. V pohledu na vztah k zákazníkovi to znamená ohrožení dodávky výrobků zákazníkovi. Jestli jsou nasmlouvané zásilky zboží na denní bázi, je jasné, že tento den neodejde kompletní dávka!

Toto je potřeba se zákazníkem vykomunikovat! A pravděpodobně tento výpadek urychleně dodat.

7. Z pohledu organizace práce - jede-li výroba na 3 směnný provoz, není tedy možno v týdnu (PO – PA) dovyrobit propad 3,5 hodiny z tohoto sledovaného dne! Pokud jede provoz v režimu 5 dní / 2 dny – je nějaká šance dovyrobit sumu denních propadů o víkendu, ovšem propad nesmí být větší než kapacita víkendových směn.

JE VHODNÉ MÍT NĚJAKÝ PŘIMĚŘENÝ PROSTOR NA ÚDRŽBU A SERVIS TAKTO VYTÍŽENÉHO STROJE, protože poruchy jsou zjevné!

8. Pokud jsou k dispozici historická data, trend výkonnosti hodně napoví - jestli výkonnost klesá, či roste, nebo tento den byl s mimořádnými výpadky ojedinělý. Pokud nejsou historická data, nebo jsou nevěrohodná … je taktika složitější.

Takových podobných měření výkonnosti existuje mnoho – je to velmi individuelní podle typu provozu a charakteru práce!

Co je však zcela klíčové pro zlepšení a optimalizaci chodu tohoto pracoviště z modelového příkladu – aby byli o dosažených výsledcích obeznámeni vedoucí/řídící pracovníci a byla přijata účinná opatření k nápravě a zejména preventivní opatření!

Poznámka

• v tomto modelovém příkladu nebyly použity všechny reálně působící faktory, které je v praxi běžné vidět.

• se závadovostí výrobků (kdy je potřeba počítat s opravami – tj. materiál, energie, lidská síla, čas a režie),

• se zmetkovitostí (výrobky budou definitivně vyhozeny/zlikvidovány),

• se spotřebováním vstupního materiálu a nemožností pokračovat v produkci (popřípadě nepřesnosti ve skladových položkách zapříčiní zjištění stavu materiálu "NULA" pozdě),

• s výpadky proudu, popř. potřebných komodit ve výrobě

• a další a další

Toto je další přítěž úspěšné výrobě a plnění objednávek pro zákazníka!

Pouze dokonalou organizací za využití fungujícího a propracovaného organizačního systému lze do značné míry eliminovat tyto nepříznivé faktory!

POZOR

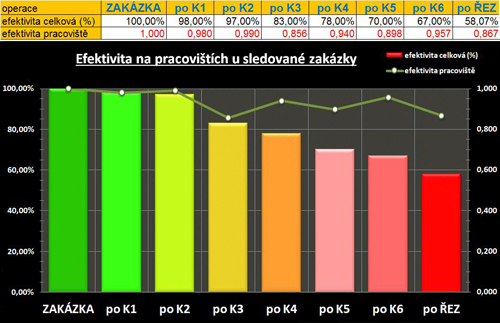

Častější je ovšem případ, kdy výrobní proces má několik kroků.

Pak efektivita výroby z celého takového procesu bude posloupným dílem z dílů.

Pokud se výrobní proces sestává ze 6 kroků, efektivita na jednotlivých pracovištích (krocích) je 98% - 99% - 85% - 94% - 90% - 97%.

Celková efektivita je 0,98 × 0,99 × 0,85 × 0,94 × 0,90 × 0,97 = 0,676 – neboli 67,6%.

Jinak řečeno to znamená, že pokud byl plán vyrobit 100 ks výrobků na této výrobě, bude vyrobeno ve skutečnosti jen 67,6% výrobků. Zbytek (32,4%) je – můžeme říci neefektivita, nebo ztráty výrobního procesu.

Jestli jsou to polotovary k opravě, technologicky nutné ztráty ("technologický lom"), nebo definitivně neopravitelné výrobky je věcí hlubší analýzy dat technickým pracovníkem z výrobní linky.

Praktický příklad z prostředí výroby 2:

Firma na výrobu dýhovaných desek má vyrobit 100 ks desek v dekoru jasan o rozměru 200 × 260 cm.

Technologie umožňuje vyrobit maximální rozměr desky 200 × 300 cm.

-----

Krok 1 – výroba nosné dřevotřískové desky

Efektivita 98% - tedy pouze 98 ks desek je použitelných dále.

1 ks deska pokroucená nad přípustnou mez – bude podrcena - sešrotována

1 ks deska zlomena při vyložení ze stroje – bude podrcena - sešrotována

Krok 2 – nanesení pojiva na nosnou desku

Efektivita 98,98% - tedy 98 ks × 0,9898 = 97 ks. Tedy 97 ks desek je použitelných v dalších výrobních krocích.

1 ks na desku je nanesena příliš silná vrstva pojiva a nelze tuto desku již použít – bude podrcena - sešrotována

Krok 3 – nanesení lepidla na nosnou desku

Efektivita 85,57% - tedy 97 ks × 0,8557 = 83 ks. Tedy 83 ks desek je použitelných v dalších výrobních krocích.

7 ks deska má nanesenou příliš silnou vrstvu lepidla a nelze tuto desku již použít – bude podrcena - sešrotována

7 ks na desku je nanesena nesouvislá vrstva lepidla a nelze tuto desku již použít – bude podrcena - sešrotována

Krok 4 – naválcování dýhy na nosnou desku

Efektivita 93,97% - tedy 83 ks × 0,9397 = 78 ks. Tedy 78 ks desek je použitelných v dalších výrobních krocích.

3 ks na desky je dýha nanesena zvlněná a nelze tuto desku již použít – musí do opravy

2 ks na deskách je dýha je uprostřed příliš tenká a nelze tuto desku již použít – musí do oprav

Krok 5 – zabroušení dýhy na nosné desce

Efektivita 89,75% - tedy 78 ks × 0,8975 = 70 ks. Tedy 70 ks desek je použitelných v posledním výrobním kroku.

4 ks na desce je dýha probroušena až na desku - nelze tuto desku již použít – bude podrcena - sešrotována

4 ks uprostřed desky a na okrajích nemá dýha na desce stejnou sílu - nelze tuto desku již použít – musí do oprav

Krok 6 – tepelná stabilizace dýhy na nosné desce

Efektivita 95,71% - tedy 70 ks × 0,9571 = 67 ks. Tedy 67 ks desek je vyrobeno – připraveno k zabalení a expedici.

2 ks na deskách je dýha popálena od pece přes přípustnou mez - nelze tuto desku již použít – bude podrcena - sešrotována

1 ks na desce se dýha na okrajích odlupuje - nelze tuto desku již považovat za přijatelnou – musí do oprav

Další fáze výroby této zakázky:

Nyní je potřeba si uvědomit, že desky, které byly vyrobeny je potřeba nařezat na rozměr objednaný zákazníkem – tedy 200 x 260 cm.

Prostým podělením požadované/vyrobené plochy zjistíme prořez na zakázce

(200×260)/(200×300) = 52000/60000 = 86,67% desek z 67 ks hotových bude prodáno zákazníkovi.

Odřezky z vyrobených desek činí 13,33%. Tyto ale nemusí být přímo vyhozeny/sešrotovány – je možné je využít pro nějakého jiného zákazníka.

Sumarizace tohoto příkladu:

Požadováno bylo vyrobit 100 ks dýhovaných desek o rozměru 200 x 260 cm.

Výroba vyrobila 67 ks dobrých desek – tj. 67% desek | Z vyrobených desek jde k sešrotování 23 ks – tj. 23%

| Z vyrobených desek jde na různé opravy 10 ks desek – tj. 10%

Tedy 33% materiálu nemůže vstoupit do této zakázky!

Z hotových - dobrých desek bude prořezáno ještě dalšího 13,33% materiálu.

CELKOVÁ EFEKTIVITA (ČISTÁ VÝTĚŽNOST - YIELD) NA TÉTO ZAKÁZCE: 0,67 × (1 - 0,1333) = 0,580689 ≈ 58,07%

CELKOVÉ ZTRÁTY NA ZAKÁZCE JSOU: 100 - 58,07 ≈ 41,93% materiálu

Je to hodně, nebo málo?

V tomto jednoduchém příkladu bylo ukázáno, jak důležitou roli hraje efektivita výrobního procesu na každém pracovišti.

Podívejte se na graf níže

Když se na tento příklad podíváme z pohledu ekonomicky přemýšlejícího přípraváře výroby je jasné, že zakázka musí být velmi dobře technologicky připravena. A také cenová nabídka musí být kompletní, ale promyšlená a vyvážená!

Pokud firma nezahrne do kalkulace všechny náklady, ponese část nákladů této zakázky na svých bedrech.

Na druhé straně - pokud firma "bezhlavě" naúčtuje zákazníkovi VEŠKERÉ NÁKLADY, je tu nebezpečí, že zákazník na takovou cenu nepřistoupí a odejde ke konkurenci.

Tady je vidět tvrdý dopad ne/efektivity výroby do podnikání firmy v konkurenčním prostředí trhu!

Nejelegantnější řešení se jeví:

♦ELIMINOVAT VEŠKERÉ ZTRÁTY VE VÝROBNÍM PROCESU.

♦Mít přidruženou (paralelně běžící) výrobu, ve které je možné prořez z hotových desek zpracovat na nějaké menší výrobky pro jiné zákazníky.

Obratným obchodním tahem zákazníkovi může být cena ponížena o cca 25% z výroby + 8% z prořezu = 33%, tedy téměř o ⅓!

V takovém případě by cena zakázky velmi významně poklesla a pokud zákazník dostane k výrobku přiměřeně kvalitní službu a servis ... ASI by vůbec neuvažoval odejít ke konkurenci.

Samozřejmě - toto je stále ještě velmi jednoduchý příklad!

Mohli bychom příklad zkomplikovat o tzv. nakupované služby, kdy se u jiného výrobce zadá část zakázky vyrobit (v tomto případě například olepení desek dýhou), ale je potřeba počítat s dalšími procesními kroky a rizikem ztrát poškozením materiálu s dopravou. Řízením kvality této služby, dodávkou vstupních materiálů ... výrobou větších rozměrů desek, ze kterých není takový prořez by šlo dost uspořit...

Na takový obchod je potřeba dobře zvážit všechny kroky a najít příznivě kooperujícího seriózního partnera.

Avšak základní úvaha je postavena na velmi reálném základě.

Další otázka, která se nabízí. Jak docílit toho, že výroba vyprodukuje např. 98% dobrého materiálu/výrobků a tyto beze zbytku prodá? (když víme, že nástroj Six sigma pracuje s úrovní 99,99966% jako cíl). Tohle by byla už "Evropská liga" ve sportovní terminologii.

Je ale naprosto jasné, že takto obrovská výkonnost procesu si vyžádá MNOHO různých opatření, budou muset být velmi silná a komplexně propojená!

SAMOZŘEJMĚ, čím blíž se výroba blíží maximální možné technické kapacitě výroby + absolutní kvalitě výrobků, odhaluje se velké množství doposud skrytých "nepodstatných detailů", které musí bezezbytku vyřešit nástroje průmyslového inženýrství.

Spolu s cílevědomostí a houževnatostí VŠECH zaměstnanců firmy je to jistě možné! Podrobněji se o mnoha nástrojích zmiňuji v dalších částech tohoto webu.